El problema neurálgico que confrontan la mayoría de proyectos, radica en el esquema tradicional de planificación de la producción, poco adecuado para combatir tanto la incertidumbre como la variabilidad durante la etapa de construcción. Este asunto ya fue solucionado por la industria automotriz que desarrollaron métodos, hoy denominados de “Lean Production” (Producción sin Pérdidas), y lo que buscan es crear estables ambientes de trabajo donde se pueda desarrollar la producción con efectividad. Son justamente estos los principios del Last Planner System (LPS) o Sistema del Último Planificador (SUP), el mismo que propone modificar el proceso de programación, seguimiento y control de la obra con el fin de crear un ambiente estable de trabajo, protegiendo la producción de la incertidumbre y la variabilidad. Este sistema (LPS) ha demostrado, a lo largo del tiempo, una alta efectividad, son muchos ahora los ejemplos de aplicación exitosa en el continente americano, mejorando el desempeño de las obras y logrando progresos significativos en el cumplimiento de plazos de entrega y la productividad.

El LPS no es una metodología que reemplace o compita con los métodos tradicionales de barras (Gantt) o de redes (PERT), si no que los complementa y enriquece. Mientras que los métodos de redes manejan la ruta crítica, el LPS se propone manejar la variabilidad; mientras los métodos de redes manejan fechas, el LPS maneja flujos de trabajo. La planificación con los métodos de redes generalmente se usa para gestionar contratos, mientras que el LPS se preocupa de gestionar interdependencias para asegurar la continuidad del proceso productivo. El LPS pretende incrementar el nivel de confianza o credibilidad de la planificación y, como consecuencia, mejorar los desempeños, evitar los desperdicios, mejora la productividad y otorga mayor valor al cliente.

El Last Planner System es, sin lugar a dudas, la técnica más divulgada dentro de la filosofía “Lean Construction”; se centra en la fase de ejecución de obra. Este sistema fue desarrollado en Estados Unidos por miembros el Lean Construction Institute. El Ing. Glen Ballard (1994 y 2000) y el Ing. Greg Howell (1998); en un estudio conjunto y luego de estudios independientes, en el 2003 sale a la luz Last Planner System que logra coadyuvar esfuerzos aislados de otras técnicas y los amalgama eficientemente. Desde el 2003 a la fecha ha tenido una amplia difusión a nivel mundial. Es que, como dije, el LPS no es una herramienta que reemplace o compita con los métodos tradicionales de barras y de redes, si no que los complementa y enriquece mejorando la variabilidad y los flujos de trabajo. Como el sistema pretende incrementar la confiabilidad de la planificación y, por tanto, incrementar el desempeño en la obra, está diseñado especialmente para mejorar el control de la incertidumbre en las obras; esto se consigue aplicando acciones concretas en los diferentes niveles de la planificación.

¿Por qué se retrasan las obras?

Es muy sabido que la planificación de la obra no considera todas las variables específicas del proyecto, ya que se planifica considerando supuestos con un alto grado de incertidumbre. Esto ocurre casi siempre cuando tenemos ad portas la ejecución de una obra, pretendemos programarla de inmediato, sin saber que lo primero que se hace es planificar y luego programar. Algunas variables que no se toman en cuenta habitualmente son:

– La disponibilidad de materiales por parte de los proveedores.

– La definición tardía de diseños y detalles.

– La disponibilidad de mano de obra calificada en la zona de trabajo.

– Asuntos administrativos y vacíos contractuales.

– Rendimientos y/o ratios de productividad incorrectamente estimados.

– Metrados inadecuados o imprecisos.

– Definición ambigua del alcance.

– Interferencias en los planos.

– Otros que dependen de la naturaleza del proyecto.

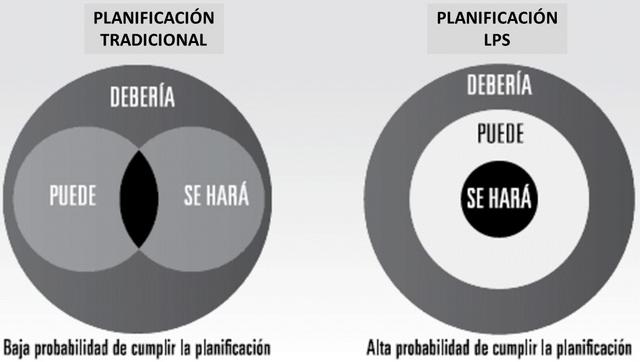

Esto impide el desarrollo normal del proceso constructivo y provoca constantes interrupciones, afectando a la productividad de las actividades y al cumplimiento de plazos. La planificación consiste justamente en determinar lo que “debería” hacerse para completar un proyecto y decidir lo que “se hará” en un cierto período de tiempo, debe reconocerse que debido a restricciones no todo “puede” hacerse, produciéndose retrasos de forma reiterada, ver fig. 1.

En la mayoría de las obras lo que “puede” y lo que “se hará” son ambos subconjuntos de lo que “debería” hacerse; si el plan (“se hará”) se desarrolla sin saber lo que “puede” hacerse, el trabajo realmente ejecutado será la intersección de ambos subconjuntos. Parece un trabalenguas; pero, ¿Cómo puede revertirse esta situación?. Es fundamental que antes de decidir lo que “se hará” se tenga un conocimiento adecuado de lo que “puede” hacerse. En procesos periódicos de planificación, los gestores y los ejecutores de las actividades deben primero identificar lo que “puede” hacerse y posteriormente acordar lo que “se hará” durante la semana. De esta manera se evita que las actividades se detengan por alguna restricción no liberada o que aparece a última hora. Esta situación ayuda notoriamente a la productividad de las tareas ya que soslaya las molestas detenciones por falta de materiales, mano de obra, etc., etc.

El proceso de planificación debe centrarse principalmente en la gestión del “puede”; mientras más podamos agrandar el “puede”, mayor será la posibilidad real de avance de obra. El avance puede verse afectado si la cantidad de actividades que pueden ejecutarse es baja. Para evitar esto, los planificadores deben concentrar sus esfuerzos en liberar las restricciones que impiden que la tarea pueda iniciarse o continuar. De esta forma se agranda el conjunto “puede” aumentando las opciones de avance. Es importante que la gestión se haga sobre el problema raíz ya que no se obtiene nada positivo con solicitar mayor rapidez a los ejecutores de las actividades si no se les entregan los recursos con oportunidad; es decir, a tiempo.

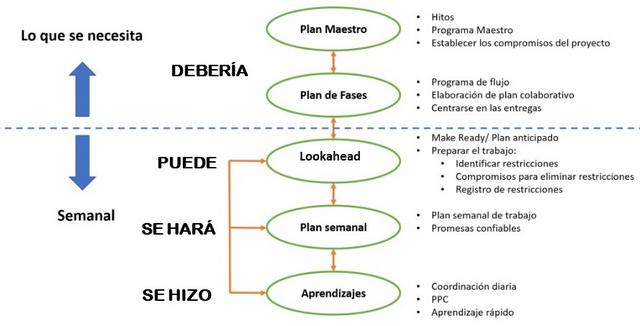

La construcción, entonces, requiere primero la planificación y luego la programación por diferentes personas, en diferentes puestos de la organización, y en momentos diferentes del ciclo de vida de la obra. El LPS define criterios muy explícitos de asignación de recursos que se consideran compromisos de producción anticipados con el fin de proteger a las unidades productivas de la incertidumbre y la variabilidad. El proceso de aplicación del sistema se realiza de la siguiente forma, ver fig. 2:

1. Revisión del Plan General de Obra o Plan Maestro.

2. Elaboración del Programa de Fases (Hitos) en el caso de proyectos complejos y extensos. Se identifica la fase que se va a desarrollar a continuación y se elabora el programa.

3. Elaboración de la planificación intermedia o Lookahead para un horizonte entre tres a cuatro semanas aproximadamente, realizando análisis de restricciones con el fin de eliminar los cuellos de botella, enmarcada dentro del programa maestro.

4. Elaboración de la planificación semanal, con la participación de los últimos decisores o planificadores: encargados, capataces, subcontratistas, procura, almaceneros, etc. como parte del inventario de actividades ejecutables obtenido en el lookahead.

5. Reuniones de los últimos planificadores para verificar el cumplimiento del plan semanal, detectando las causas de incumplimiento de lo planificado y estableciendo el plan de la siguiente semana.

La confiabilidad del plan se mide en términos del Porcentaje del Plan Completado (PPC), al final de cada semana. Las causas de incumplimiento también se analizan semanalmente con la finalidad de evitar fallas futuras. La confiabilidad de la planificación está directamente relacionada con la productividad. Los aprendizajes tienen que ver con mediciones de productividad, identificación de KPI’s o ratios, mediciones estadísticas y desviaciones estándares para provocar el mejoramiento continuo. En próximas entregas iré desarrollando una a una todas las partes relevantes de esta interesante herramienta de Lean Construction.